Wie een 10-tal jaar geleden 3D-printen hoorde, dacht misschien “Hoe gaat dat ooit werken? Mijn gewone printer doet al moeilijk genoeg”. Vandaag is 3D printen – of additive manufacturing – echter een volwassen productietechniek die zijn waarde bewijst in uiteenlopende sectoren: van designobjecten tot medische toepassingen. Maar wat is 3D printen nu precies? Welke technieken bestaan er? En waarom kiezen steeds meer bedrijven én particulieren voor deze manier van produceren?

Van digitaal ontwerp naar tastbaar object

De essentie van 3D printen is eenvoudig: een digitaal 3D-model wordt laag per laag opgebouwd tot een tastbaar object. In tegenstelling tot traditionele technieken, waarbij je vaak materiaal wegsnijdt of freest (subtractive manufacturing), voeg je bij 3D printen juist materiaal toe tot de gewenste vorm ontstaat.

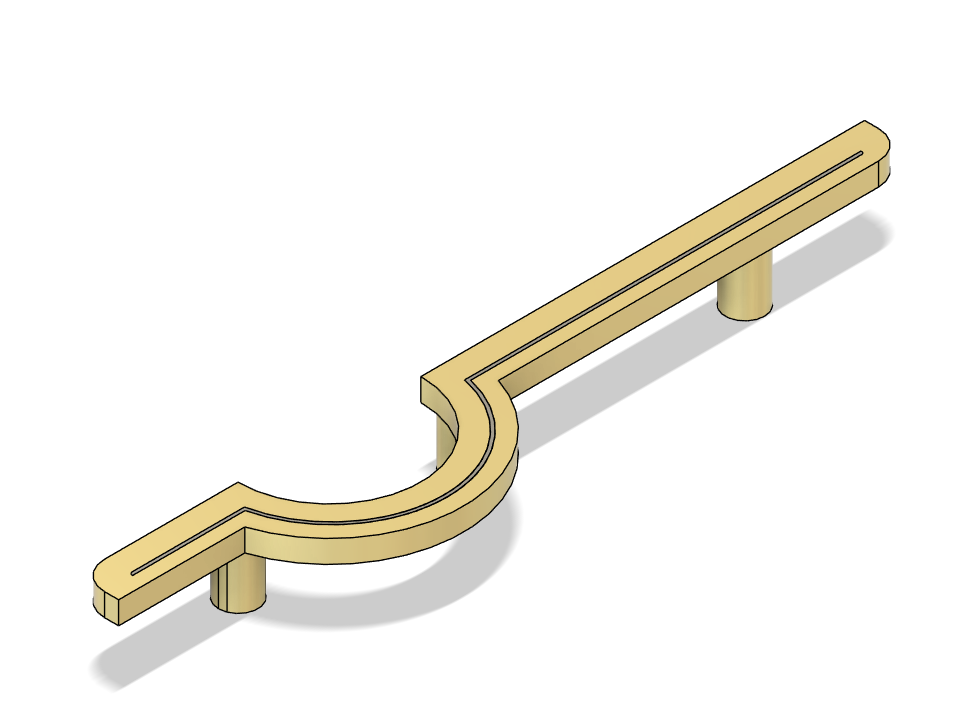

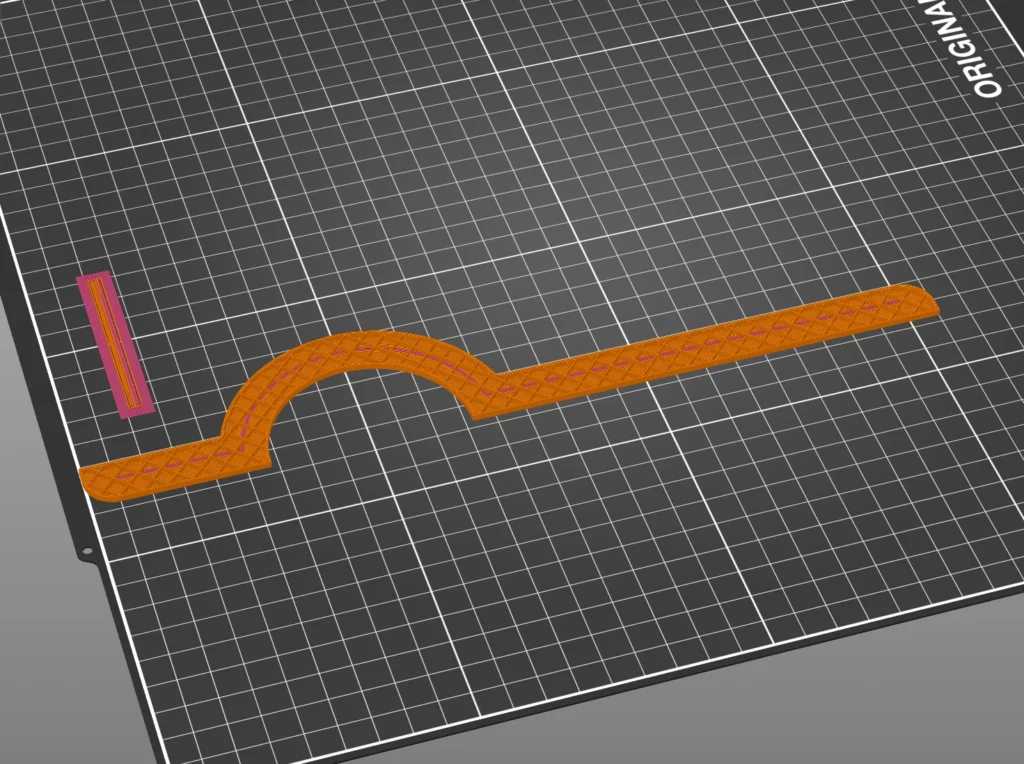

Dat digitale model kan zelf getekend worden in een CAD-programma, of afkomstig zijn uit een scan of online bibliotheken. Met specifieke software wordt zo’n model omgezet in vele dunne lagen (slicen genoemd). Op basis van de gewenste parameters worden deze lagen omgezet in commando’s waardoor de 3D printer deze één voor één kan printen. Zo ontstaat stap voor stap het eindproduct.

De belangrijkste 3D printtechnieken in het kort

Met FDM (fused deposition modeling) wordt een kunststofdraad gesmolten en laag per laag neergelegd. Door elke laag snel af te koelen, behoudt deze zijn vorm en wordt het object samengesteld. Het is robuust, betaalbaar en geschikt voor grotere volumes en functionele delen. Denk aan behuizingen, hulpstukken, vervangstukken en bruikbare prototypes. Met de juiste instellingen kan FDM verrassend netjes ogen. Bij 3DPO beschikken we over dit type printers waarmee we objecten maken tot 350 × 350 × 350 mm en, indien gewenst, met meerdere kleuren in één print.

Resin-printers (SLA/DLP/LCD) gebruiken UV-licht om vloeibare hars te verharden. Dit gebeurt doordat in het hars twee belangrijke stoffen zitten, monomeren en foto-initiatoren. Het UV-licht activeert de foto-initiatoren waardoor deze de monomeren omzet in een hard polymeer. Dit gebeurd opnieuw laag per laag maar in tegenstelling tot FDM, kunnen de lagen veel dunner worden gemaakt. Het resultaat is een zeer glad oppervlak en haarscherp detail, ideaal voor miniaturen, sieraden en fijnmechanische prototypes. De keuze van de hars bepaalt mee hoe het onderdeel zich houdt in gebruik. Ook deze techniek kunnen we bij 3DPO aanbieden.

Poederbed-technieken zoals SLS (Selective Laser Sintering) en MJF (Multi Jet Fusion) versmelten polyamide-poeder (vaak PA12) tot sterke, homogene onderdelen. Een groot voordeel van deze techniek is dat er geen supportstructuren nodig zijn. Hierdoor zijn complexe vormen goed haalbaar en de poeders zorgen ervoor dat de mechanische eigenschappen prima zijn. Dit wordt veel ingezet voor functionele series, klikverbindingen en lichtgewicht structuren.

Binder jetting is eigenlijk vergelijkbaar met de inkjet printers die de meeste mensen thuis of op kantoor staan hebben. Waar inkjet printers hun kleurstoffen afgeven op papier, stapelen binder jet printers een bindmiddel in poeder (kunststof, metaal of gips) laag per laag op. Net zoals de 2D versie, kan men hiermee in kleur werken zonder beperkingen. Hierdoor is deze techniek vooral interessant voor modellen die zeer veel verschillende kleuren moeten bevatten.

Metaalprinters (SLM/DMLS) smelten metaalpoeder laag per laag met een laser, vergelijkbaar met SLS. Maar denk hier aan aluminium, roestvast staal of titanium. Hierdoor kunnen onderdelen die traditioneel moeilijk te frezen zijn, zoals bijvoorbeeld interne koelkanaaltjes of topologie-geoptimaliseerde vormen toch machinaal gemaakt worden. Industrieel en kostbaarder, maar soms dé oplossing.

Bestaat er “één beste” techniek? Nee. De juiste keuze hangt af van eisen rond detail, sterkte, afwerking, formaat, aantallen en budget. Onze rol is om die puzzel helder te leggen.

Materiaalkeuze is even belangrijk als techniek

Thermoplasten zoals PLA, PETG, ASA, PC en TPU dekken een groot deel van de functionele vraag: van nette maquettes tot taaie, uv-bestendige of elastische onderdelen. Resins variëren van de standaard harsen voor “showmodels” tot duurzamere varianten die steviger gebruik aankunnen; maar over het algemeen blijft een resinprint zwakker dan een print met FDM. Voor SLS kom je vaak bij nylon (PA12/PA11), eventueel met glas- of koolstofvulling voor extra stevigheid. In een volgende post zullen we in meer detail deze verschillende materialen bespreken.

Weet voorn u vooral dat elk materiaal zijn sweet spot heeft. Begin daarom altijd bij de vraag: wat moet het onderdeel kunnen? Pas dan kies je de techniek en parameters. Bij 3DPO staan we je graag bij met deze keuze.

Voordelen zonder de marketing-overdrive

De echte winst zit hem bij 3D-printen in ontwerpvrijheid en doorlooptijd. Je maakt vormen die met spuitgieten of frezen onhandig of duur zijn, en je test sneller: vandaag itereren, morgen verbeteren.

On-demand produceren beperkt voorraad en verspilling; voor kleine oplages is 3D-printen vaak de economisch slimme route. En doordat je lokaal werkt, verklein je de keten en hou je controle over kwaliteit en timing. Dit is niet alleen efficiënter, het is ook ecologischer.

Maar er zijn grenzen. FDM toont laaglijnen (te temperen met laagdikte en nabehandeling). Resin blinkt uit in detail maar moet vaak inboeten in sterkte. Poederbed levert sterke, matte onderdelen maar kent zijn eigen korrelige oppervlaktestructuur en is duur. Eerlijke verwachtingsmanagement hoort erbij — precies daarom loont het om vroeg even te sparren.

Hoe wij bij 3DPO werken

Bij 3DPO combineren we ontwerpbegeleiding met printproductie. We helpen je model vertalen naar een printklare versie, stemmen oriëntatie, wanddikte en vulling af op de belasting en adviseren rond de materiaalkeuze. In-house leveren we FDM– en resin-prints. Waar een ander proces duidelijk beter past, leggen we dat uit en — als jij dat wil — coördineren we het via een partner. We leveren niets af waar we niet 100% achter staan; liever een eerlijke “zo niet” dan een half resultaat. Bovendien werken we met Europese printers en materialen: korte keten, betrouwbare kwaliteit.

Conclusie

3D-printen is geen trucje meer maar een volwaardige manier van maken. De kracht zit in de combinatie: het juiste ontwerp, de juiste techniek en het juiste materiaal. Dan krijg je 3D-prints die doen wat ze moeten doen — van miniatuur tot machineonderdeel. Wil je snel van idee naar realiteit, of zoek je een 3D printing service in de buurt die met je meedenkt? Laat ons je toepassing en randvoorwaarden weten; wij zorgen dat je met vertrouwen de beste printkeuze maakt.